Het productieproces stap voor stap uitgelegd

Het bedrukken van glas en porselein is een heel proces. Het is meer dan enkel maar een tekening op een product aanbrengen.

Hieronder zullen we een beetje meer uitleggen wat er allemaal bij kijken komt om van een afbeelding op uw scherm over te gaan naar een bedrukking op uw glas of porselein.

Het maken van een ontwerp

Als eerste moeten we een afbeelding krijgen van de klant voor we nog maar iets kunnen doen. Na dat we deze hebben gekregen kunnen we beginnen om dit bestand om te zetten naar een vector-tekening, dit is een zeer gedetailleerde afbeelding. Hiermee gaan we dan ook een digitaal voorstel uitwerken naar de klant toe op de gekozen producten, waarbij we zorgen dat de afbeelding zo veel mogelijk tot zijn recht komt.

Vooraleer we dan starten met de rest van het proces zullen we de goedkeuring moeten krijgen van dit voorstel. Na de goedkeuring drukken we de tekening kleur per kleur af op een speciale film.

Zodra dit er is kunnen we beginnen aan de volgende stap; het aanmaken van het zeefdruk-raam of de cliché voor rechtstreekse tampondruk!

Een drukbeeld plaatsen

Een drukbeeld wordt meestal geplaatst op een polyester zeefdruk-raam, maar vooraleer dit gedaan kan moeten er nog wat voorbereidingen getroffen worden.

Allereerst moet het polyester gaas van onze zeef vetvrij zijn en mogen er geen restanten achterblijven van het vorige gebruik. Hier worden speciale producten gebruikt om eerst de achtergebleven verfresten af te poetsen en de oude emulsielagen op te lossen. Hierna wordt de zeef onder hoge druk met water uitgewassen en moet de zeef drogen.

Nu dat onze zeef droog is kunnen we ze behandelen met nieuwe lagen emulsie, die enkel verharden na in contact te komen met UV-licht. De film die we eerder hebben afgedrukt dient als een filter voor dit licht. De zeef met de lagen emulsie die nog niet zijn uitgehard en de film gaan samen in een belichtingsmachine, door de film zal de afbeelding niet verharden in de emulsie en kan deze worden uitgespoeld.

De emulsie die is uitgehard zal nu het gaas dichten, behalve op de plaatsen waar de film het licht tegenhield. Hier is de zeef nu nog steeds doorlatend, dit noemen we ons drukbeeld.

Kleuren kiezen en verven maken

Als er bij bedrukkingen wordt gesproken over kleuren zal dit altijd gaan over Pantone-kleuren, dit is een uniforme maatstaf voor alle mogelijke tinten.

In de kleuren zit het eerste grote verschil tussen een bedrukking op porselein of eentje op glas. Waar de verven voor glas maar tot 600°C bestand moeten zijn, moeten deze voor porselein tot meer dan 800°C kunnen. Dit zorgt ervoor dat we verschillende reeksen verven moeten hebben om tot het beste resultaat te komen in kleuren en duurzaamheid voor beide materialen. Let wel! Door de verschillende achtergronden kunnen dezelfde Pantone-kleuren toch verschillende lijken.

Om de verf te maken hebben we eigenlijk maar 2 dingen nodig; het poeder, de keramische pigmenten, en een speciale zeefdruk-olie. De verhoudingen van de pigmenten en de olie moet zorgvuldig afgewogen worden tot op een duizendste van een gram om de juiste kleur te bekomen. Dit alles moet eerst goed gemengd worden voor het door een walswerk wordt fijngemalen tot een gladde, homogene massa.

Nu is het enkel nog belangrijk deze niet open te laten staan, anders zal onze verf snel uitdrogen.

Rechtstreeks bedrukken of decals drukken?

Het drukken zelf is ook niet altijd hetzelfde, er bestaan namelijk 2 manieren om een logo op een product te krijgen; het rechtstreeks bedrukken via tampondruk en zeefdruk, of het onrechtstreeks bedrukken door middel van decals manueel en machinaal te plaatsen.

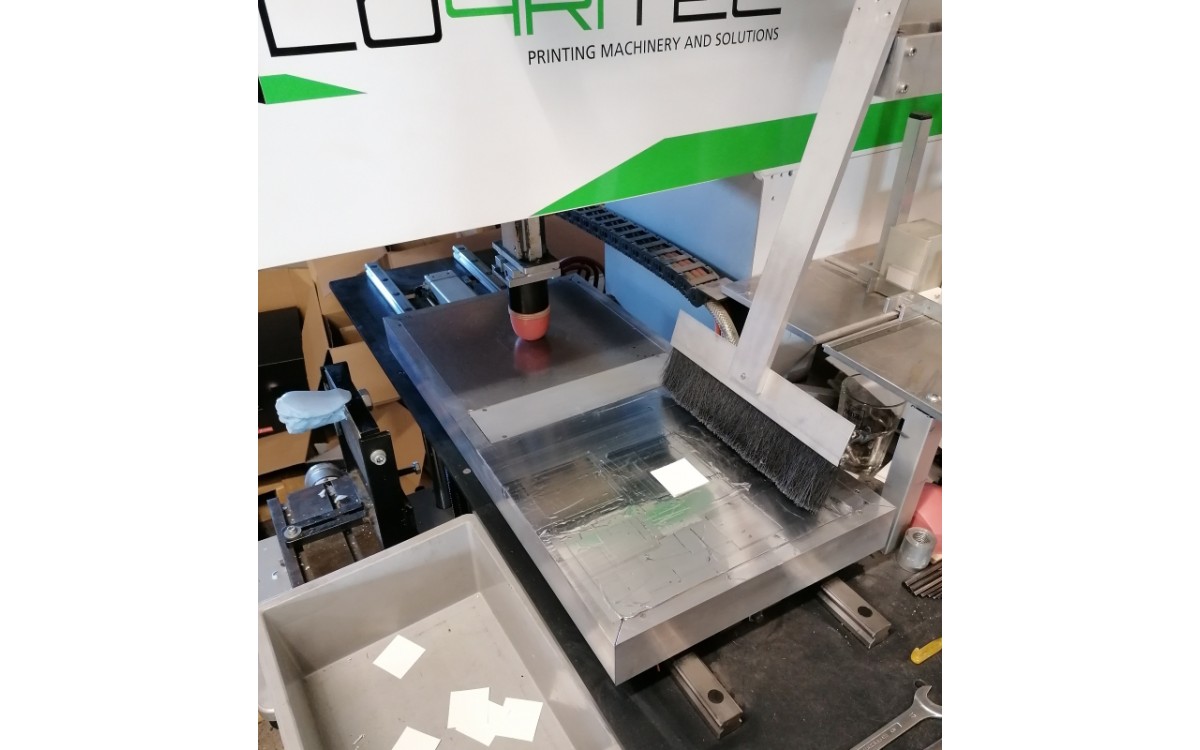

Rechtstreekse bedrukking wilt eigenlijk zeggen dat de verf direct wordt aangebracht op glas of porselein. Hierbij wordt de verf door de zeef gedrukt met een gummi rakel, of er wordt met een siliconen tampon verf van een cliché-plaatje opgenomen en op het product gedrukt. Het voordeel van rechtstreekse bedrukking is dat dit een veel snellere doorlooptijd heeft.

Voor een onrechtstreekse bedrukking maken we gebruik van decals. Om een decal te maken wordt de verf eerst op een papieren drager gedrukt samen met een samenhoudende coating, daarna moet deze eerst volledig gedroogd zijn. Nadat de decals droog zijn kunnen de logo's via waterslides (manueel) of heat transfer (machinaal) in hun geheel worden overgebracht op een product. Het voordeel hiervan is dat dit op alle mogelijk vormen kan worden aangebracht en hiervoor het aantal kleuren bijna onbeperkt is.

De ovens

De laatste stap voor het controleren van het drukwerk en het inpakken van de producten is het inbranden van de logo's.

Bij glaswerk wordt er gemiddeld op 600°C gebakken, deze temperatuur is afhankelijk van het type glas. Porselein wordt bijna altijd aan 820°C gebrand. Onze bedrukkingen zijn altijd krasvast en afwasbestendig en bij porselein hecht de bedrukking zich zo goed dat dit zelfs in bijna alle gevallen vaatwasser-bestendig is.